KESTİRİMCİ BAKIM

Endüstri 4.0 için Akıllı Motor

KESTİRİMCİ BAKIM

Endüstride makinelerin bakım ve onarımları ile tesisin olası duruş maliyetleri oldukça maliyetlidir. Beklenmedik bir arıza sebebiyle makineler oldukça uzun süre çalışamaz halde olabilirler. Bu durumda ise seri üretim gerçekleştiren firmalarda üretim kayıplarına ve maliyet olarak artışa da sebep olmaktadır. Üretimi durdurmamak için arızaların daha oluşum esnasında çeşitli test ve analiz yöntemleri kullanarak tespitinin yapılabildiği kestirimci bakım metotlarına yönelmek maliyet hesaplamalarında oldukça önemli noktaya ulaşmıştır.

Bakım uygulayan firmaların işletmelerde:

Bakım faaliyetlerinde azalma: % 25 -30

Bozulmalarda azalış % 35 - 45

Üretimde artış: %20-25

Yatırımın geri dönüş miktarı: 10 kat artar

Bakım planlamacıları maksimum makine kullanılabilirliği sağlama sorunuyla her gün karşı karşıya kalmaktadırlar. Aynı zamanda bu sorunla uğraşırken bakım kısmında tüketilen malzeme miktarlarını belirlemekle beraber minimum onarım yapılmasını sağlama yükümlülükleri vardır. Kestirimci bakım çözümleri şirketler için yeni olanaklar sunmaktadır: Datalar, sensör izleme ve makine koşulları dikkate alınarak olası bir arıza çıkabilme ihtimali hesaplanır. Bu izlemeler sayesinde düzeltici önlemler en etkili şekilde planlama yapılmasını sağlar. Ayrıca plansız duruş süreleri önlenebilir ve personelle beraber kaynak kullanımları önemli ölçüde azaltılabilir

Kestirimci bakımda genellikle yağ analizleri, kızılötesi termografi ölçümü, ultrosonik test gibi hasarsız muayeneler ve titreşim ölçümü ve analizi yapılmaktadır

1) Yağ Analizi

Yağ analizi yöntemiyle hangi parçada ne kadar aşınma veya sorun olduğu tespit edilebilmektedir. Metallerin sürtünmesinin altında ana sebep olarak düşük viskozite gösterilir. Viskozite periyodik olarak takip edilip, yağın özelliklerine bakılarak yağın kimyasal değerleri takip edilir ve özelliklerini kaybetmeye başladığı noktada, yağ değişimi ve arızanın giderilmesi için makine bakıma alınır.

2) Kızılötesi Termografi

Sistemin sıcak bölgelerinin takibi için kullanılır. Sıcaklığın oldukça yüksek olduğu enerji santralleri, fırınlar, ısıtma sistemleri gibi yerlerde Kızılötesi Termografi kullanılmaktadır. Sıcaklık ortalamaları ve değişimleri sistemli olarak takip edilir ve sistemin herhangi bir yavaşlaması veya çalışmasını durduracak bir sıcaklık seviyesi önceden tespit edilmektedir. Eğer sıcaklık belirlenen eşik seviyesine yaklaştığı anlaşılırsa bakım programı yapılarak sisteme müdahale edilir.

3) Ultrasonic Testing

İşletmelerde çokça kullanılan ve en yararlı yöntemlerden biridir. Duyma eşiğimizin 20 Hz olduğu varsayarsak bizlerin duyamayacağı sesleri Ultrasonik cihazlar yakalayıp ayırarak insanların duymasını sağlamaktadır. Bu sesler takip edilerek düzenli raporlar ile verimlilik için çözümler üretilebilir. Bu yöntem sayesinde basınçlı hava kaçakları tespit edilebilir buhar kapanı çalışma testleri, rulmanların yağlama ve hasar durumlarının tespitleri için kullanılabilir.

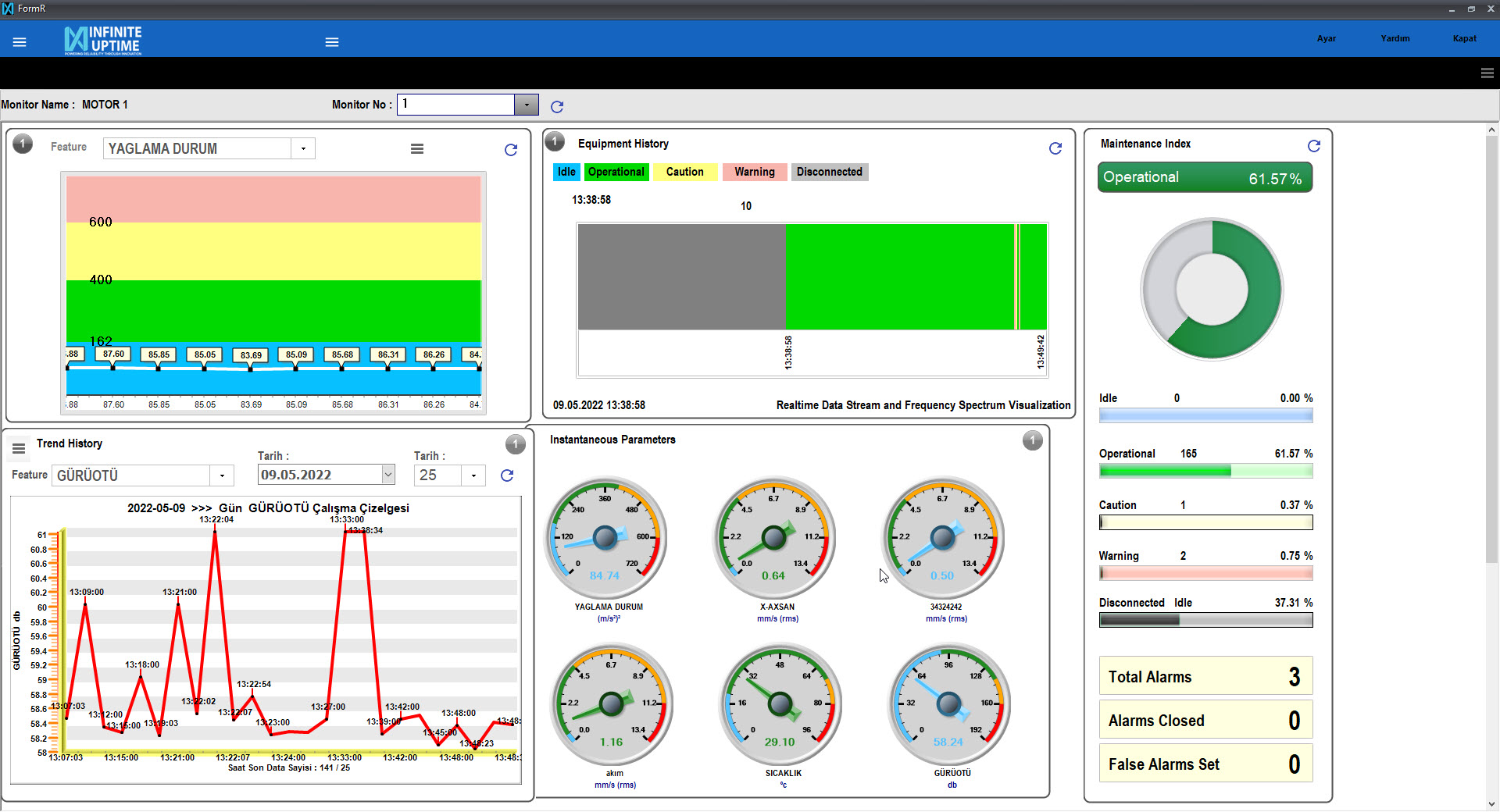

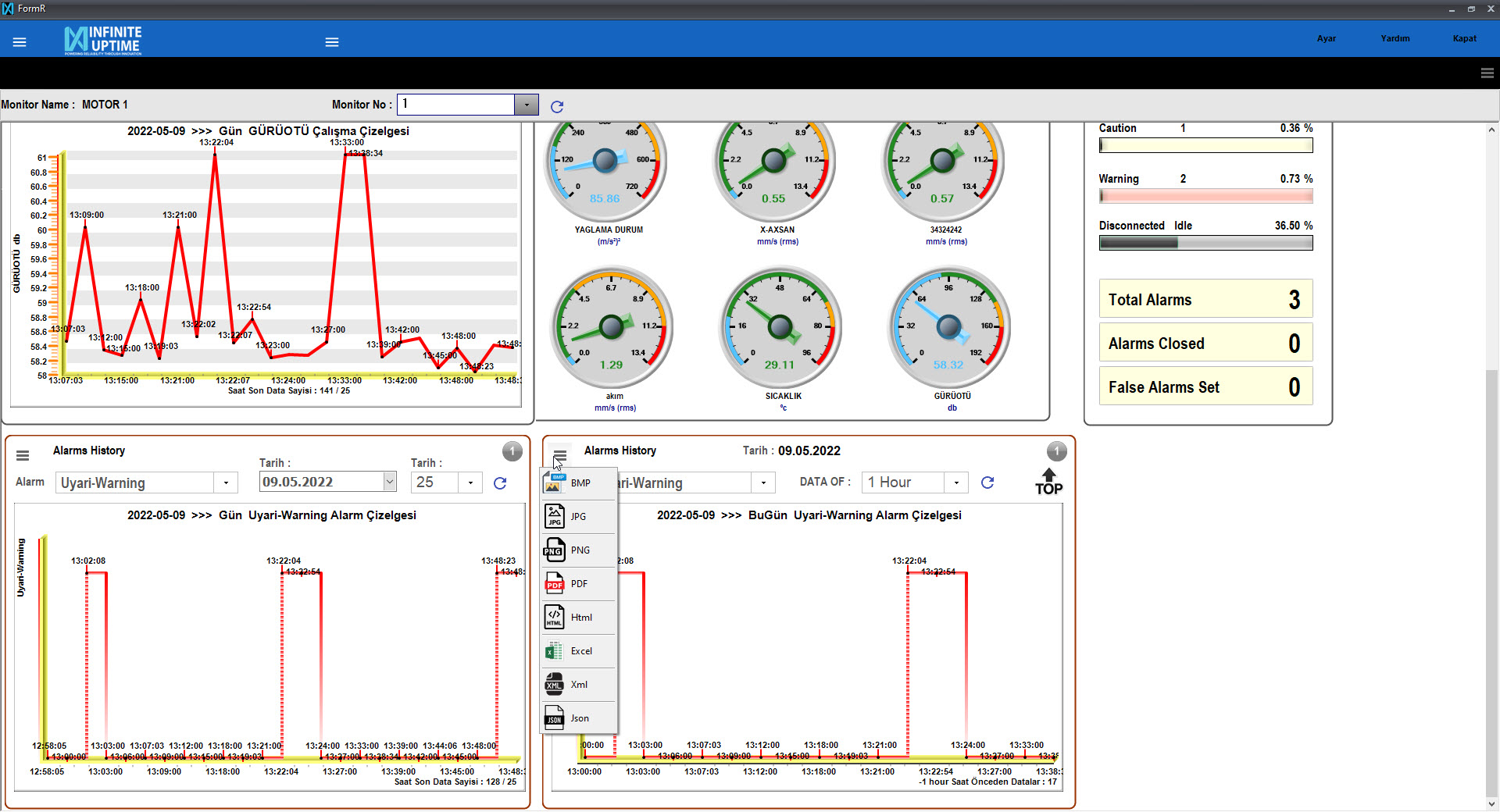

4) Vibration Measurement and Analysis

En yaygın kestirimci bakım metodu olan titreşim ölçüm ve analizi dönel parçaları bulunan her makine için kullanılabilir. Makine dizaynından veya montajdan kaynaklı sorunlar arızayı bulmak için büyük bir handikaptır. Bundan dolayı periyodik olarak ölçümlerin yapılması ve elde edilen dataların korelasyonu yapılması gerekmektedir. Bu analizin yapılması için frekans ve faz ölçülmelidir. Makine parçalarının her biri farklı titreşimler üretmektedir. Arıza durumunda alışagelmiş frekans bilgisi dışına çıkıldığından arızanın ne olduğunu ve hangi parçadan kaynaklı olduğu bilgisine ulaşılabilir. Bunlar yapılırken çeşitli yazılım ve cihazlar kullanılmaktadır.

Kestirimci Bakım, işletmelere ne gibi fırsatlar sağlar?

Ekipmanların ömürlerinde ve verimliliğinde artış.

Kritik elemanlar için düzeltici bakıma olanak sağlar.

Proseslerde ve cihazlarda arızalı kalma süresini azaltır.

İşçi maliyetini azaltır.

Koruyucu bakıma göre %8-%12 karlılık sağlar.

Enerji tasarrufunda artış.

Çalışanların iş yükünün azalması

Yatırım Geri Dönüş Miktarı: 10 kat

Bakım Faaliyetlerinde Azalma: %25-%30

Bozulmalarda Azalış: %35-%45<

Üretimde Artış: %20-%25<

Bakım sürecinde makine arızaları erken teşhis edilebilirse ileride çıkabilecek daha büyük sorundan kurtulmakla beraber daha ucuza bakım ve tedavi uygulanmış olur. Şirketler bu sayede önlemlerini çok önceden alabilir. Bu sistemle birlikte şirketler için yenilikçi olanaklar ortaya çıkar.